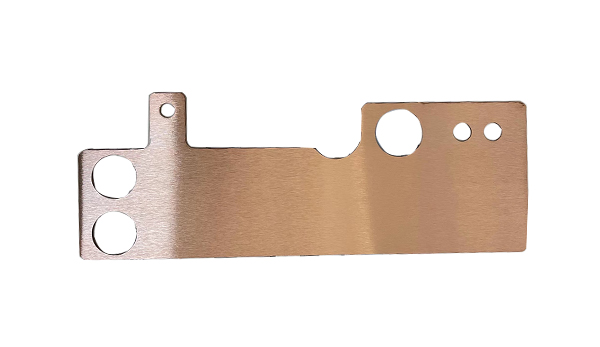

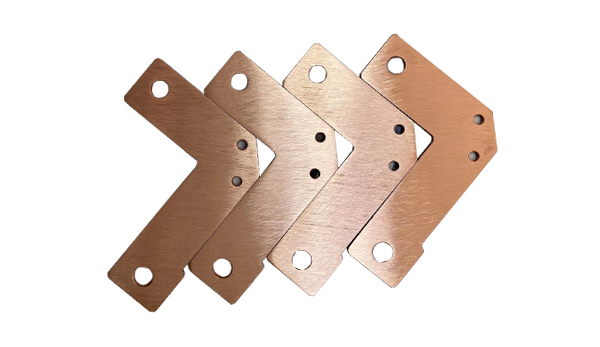

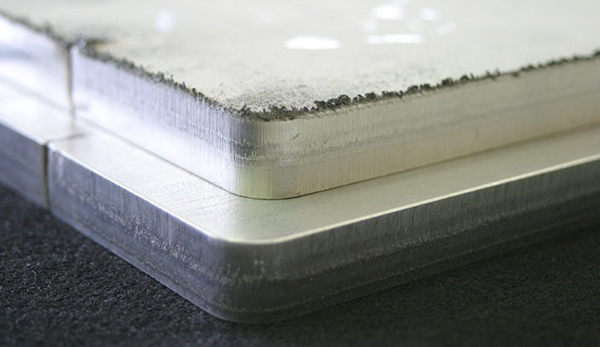

传统的金属加工后,零件边缘往往会残留着参差不齐的毛刺,这些毛刺不仅影响着产品的外观,使其显得粗糙简陋,更严重的是会对产品的使用性能造成诸多隐患。例如,在机械传动部件中,毛刺可能会增大零件之间的摩擦,导致磨损加剧,从而降低传动效率,甚至缩短设备的使用寿命;在电子设备的金属外壳上,毛刺不仅影响美观,还可能会划伤使用者,同时对电子元件的绝缘性能产生潜在威胁。

此时,倒角去毛刺机器展现出了其强大的功能。在倒角方面,它凭借着先进的数控技术和精密的刀具系统,能够精确地控制倒角的角度和尺寸。无论是常见的 45 度倒角,还是根据特殊设计要求的任意角度倒角,机器都能精准无误地完成。这对于一些对装配精度要求极高的行业,如航空航天、精密仪器制造等,尤为重要。例如,在飞机发动机的零部件加工中,微小的倒角偏差都可能引发严重的安全问题,而倒角去毛刺机器能够确保每个零件的倒角都符合严格的标准,保障了飞机的飞行安全。

去毛刺功能更是一绝。机器采用多种先进的去毛刺方法,如机械打磨、高压水射流、超声波振动等,能够根据不同的工件材质、形状和毛刺特点,灵活选择合适的去毛刺方式。对于复杂形状的零件,如带有内部孔洞、凹槽和曲面的工件,机器能够深入到各个角落,将毛刺彻底清除干净。在汽车发动机的缸体加工中,内部的复杂结构和众多的孔洞使得去毛刺工作难度极大,而倒角去毛刺机器能够高效地完成任务,确保缸体内部的光滑平整,提高发动机的性能和可靠性。

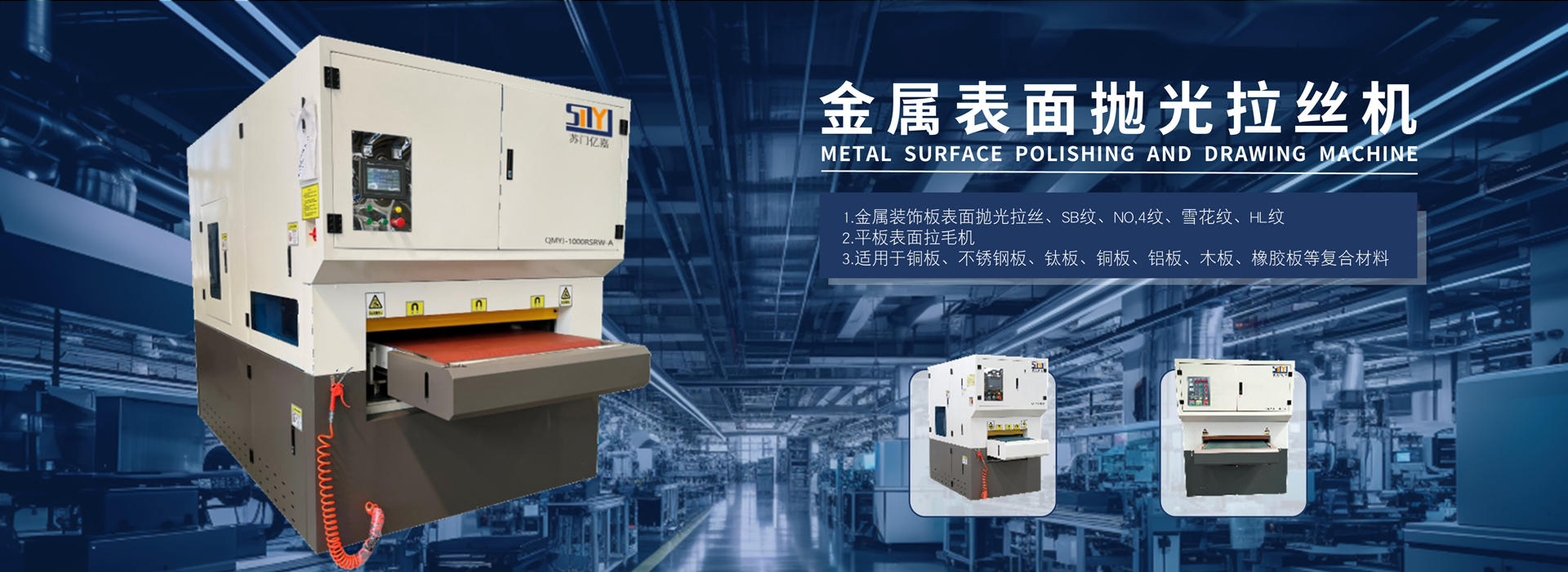

从生产效率的角度来看,倒角去毛刺机器的自动化和连续化作业能力,使其远远超越了传统的手工操作和半自动化设备。它可以一次性处理多个工件,并且在短时间内完成从倒角到去毛刺的全部工序。这大大缩短了加工周期,提高了企业的生产能力。同时,由于机器的加工精度高,废品率大幅降低,减少了原材料的浪费和生产成本的支出。

总之,倒角去毛刺机器以其精细的加工能力和快捷的生产效率,成为了金属加工行业的得力助手。它不仅提升了金属产品的质量和市场竞争力,还推动了整个金属加工行业向更高水平的智能化、精细化方向发展,为现代制造业的蓬勃发展注入了强大的动力。