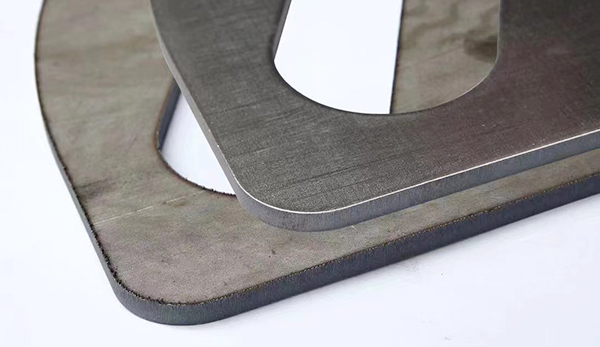

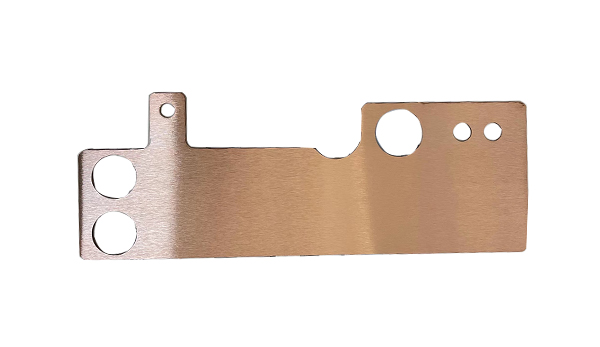

随着工业制造技术的不断发展,金属去毛刺机的技术也在不断创新,以满足更高效、更精确、更环保的加工需求。去毛刺作为金属加工中的重要工序,不仅影响着产品的外观质量,还直接关系到产品的性能、寿命以及后续加工工序的顺利进行。因此,金属去毛刺机的技术创新对提升整体加工水平具有重要意义。以下是金属去毛刺机的技术创新及其在各行业中的应用。

一、金属去毛刺机的技术创新

1. 自动化与智能化技术

近年来,金属去毛刺机的自动化和智能化技术不断推进,通过引入先进的控制系统和智能感知技术,使得去毛刺过程更加精确、稳定、便捷。

- 智能化感知系统: 配备智能感知系统的去毛刺机能够自动检测工件的尺寸、形状和毛刺情况,实时调整去毛刺力度和时间,从而实现精准的去毛刺效果。

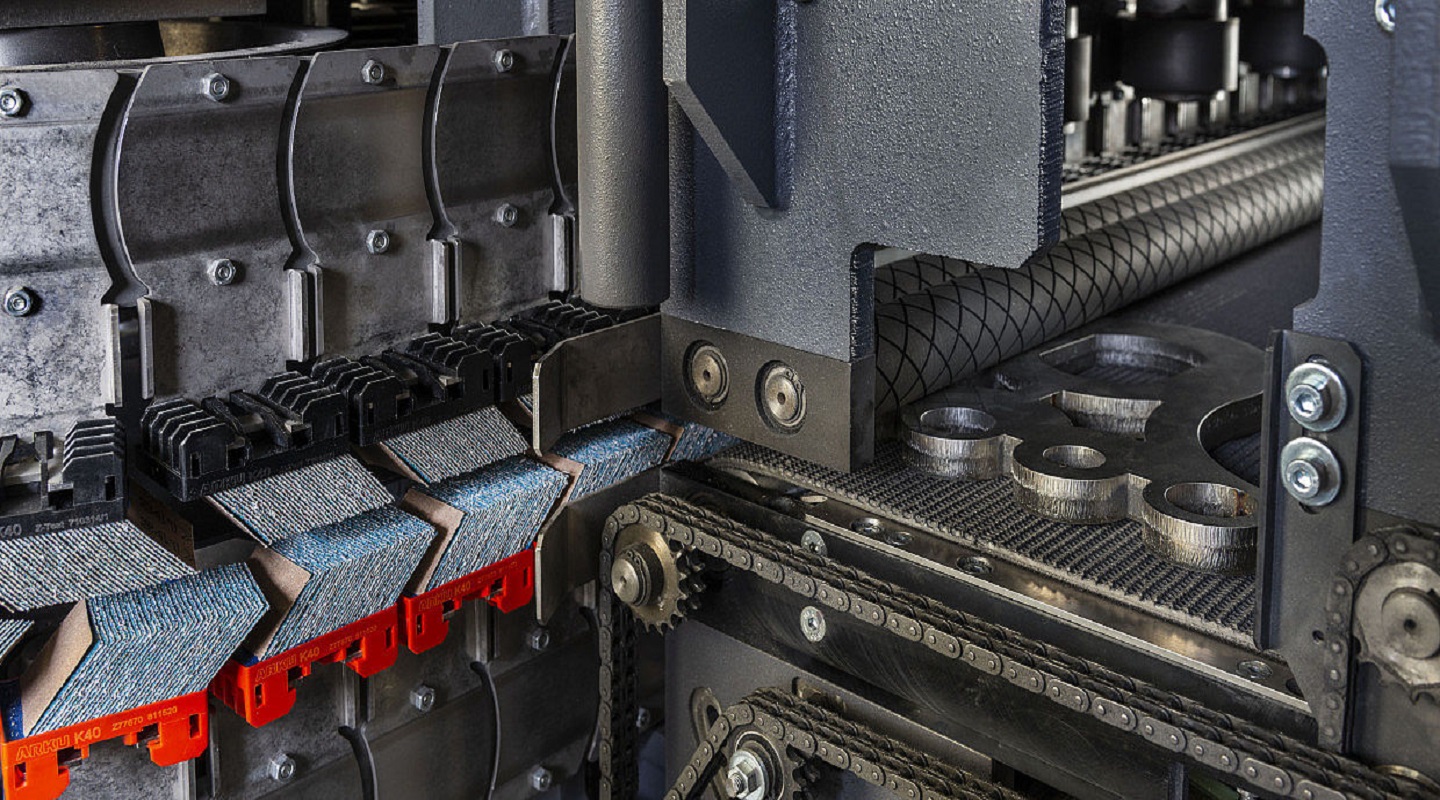

- 自动送料和排屑系统: 自动送料系统不仅提高了生产效率,还减少了人工干预的风险。自动排屑系统可持续清除加工过程中产生的废料,保持工作环境的整洁,并提升设备的运行稳定性。

- 自适应控制技术: 通过智能控制,去毛刺机可以根据不同的工件材质、厚度和毛刺的复杂程度,自动调整参数,从而避免过度去除或不足去除。

2. 高精度磨削与电解去毛刺技术

传统的机械去毛刺方法主要通过砂轮或刷轮来去除毛刺,但随着材料硬度的增加,传统方法逐渐不能满足高精度去毛刺的需求。因此,电解去毛刺技术和高精度磨削技术得到了越来越多的应用。

-

电解去毛刺技术: 电解去毛刺是利用电化学原理去除金属表面的毛刺,通过将工件与电解液和电极接触,在电流作用下将毛刺溶解。该方法适用于复杂形状、微小毛刺的去除,尤其对高硬度金属材料表现优越。

- 优点:无机械接触,不会对工件表面造成额外的机械损伤;去毛刺精度高,适用于复杂形状的零件。

- 应用:航空航天、精密仪器制造等对表面精度要求较高的行业。

-

高精度磨削技术: 高精度磨削技术可以对金属工件进行精细加工,去除微小的毛刺,尤其适用于高精度、高表面质量要求的零件。通过精密的数控磨削机床和高质量的磨料,可以将毛刺去除得更加平滑且不损伤工件表面。

3. 超声波与激光去毛刺技术

随着激光技术和超声波技术的发展,这些高精度、高效率的技术被逐渐应用到金属去毛刺中。

-

超声波去毛刺: 超声波去毛刺技术利用超声波的高频振动来剥离工件表面的毛刺。通过振动传递到工件表面,能够有效去除微小的毛刺,尤其适用于较薄的材料和复杂形状的工件。

- 优点:能精确控制去毛刺的深度和范围,去除效果均匀,不损伤工件。

- 应用:在精密电子、医疗器械、微型零部件等领域具有广泛的应用。

-

激光去毛刺: 激光去毛刺技术通过激光束高精度聚焦到毛刺处,利用激光的高能量快速加热金属表面,使毛刺瞬间蒸发或融化。该技术对硬度较高的材料和微小毛刺尤为有效。

- 优点:精度高,热影响区小,能够精确控制去除深度,适合对表面质量要求较高的零件。

- 应用:航空航天、汽车、医疗器械等行业,尤其是高强度合金材料的毛刺去除。

4. 环保型去毛刺技术

环保型技术成为了现代工业的一个重要趋势,许多去毛刺机正在朝着低噪音、低能耗、无污染的方向发展。例如,采用水基润滑液替代传统的油基液体,避免了废液的处理问题;同时,通过优化设计,减少了磨料和废屑的浪费。

- 无污染去毛刺工艺: 新型环保去毛刺机利用生物可降解的润滑液和绿色材料,降低了加工过程中的环境污染,符合日益严格的环保法规。

- 节能设计: 通过采用节能电机、改进驱动系统等方式,减少设备的能源消耗,降低运营成本,同时满足可持续发展要求。

二、金属去毛刺机的应用领域

1. 汽车行业

汽车制造中,去毛刺是确保零部件精度和表面质量的关键工序。金属去毛刺机能够高效去除发动机部件、车身零件、转向系统等部件上的毛刺,确保产品的装配精度和长期使用性能。

- 应用: 车轮、发动机气缸、刹车系统、齿轮、传动轴等零件。

2. 航空航天行业

航空航天零部件通常需要承受极端的工作环境,去毛刺不仅要保证外观光滑,还要保证零件的强度和精度。因此,电解去毛刺、超声波去毛刺和激光去毛刺等精密去毛刺技术在航空航天制造中得到广泛应用。

- 应用: 航空发动机叶片、飞机结构件、卫星部件等。

3. 电子与精密制造

电子设备、精密仪器和医疗器械对表面质量和加工精度有严格要求。特别是高频电路、微型零件等产品,对去毛刺的精度要求极高,超声波、激光和电解去毛刺等技术可有效去除这些产品表面的微小毛刺。

- 应用: 电子零件、传感器、医疗器械等精密部件。

4. 五金与工具制造

五金工具和机械零部件的去毛刺要求较为普遍,采用高效的机械去毛刺设备能够大大提高生产效率,减少因毛刺导致的装配问题。

- 应用: 各类工具、零部件、螺栓、铆钉等。

5. 精密铸造和锻造行业

铸造和锻造过程中,金属毛刺通常比较大且形态不规则,传统的人工去毛刺方法效率较低,而金属去毛刺机能够快速且高效地处理大规模生产中产生的毛刺问题。

- 应用: 钢铁铸件、铝合金锻件、汽车发动机部件等。

6. 医疗器械

医疗器械的生产对表面质量要求极高,尤其是一些精密器械和植入性器材,必须保证表面没有任何毛刺,以避免对人体产生不良影响。超声波、激光去毛刺技术在这一领域得到了广泛应用。

- 应用: 手术器械、内窥镜、关节置换器材等。

三、总结

金属去毛刺机的技术创新与应用不仅提升了去毛刺效率和精度,也推动了生产工艺的绿色化、智能化和自动化发展。随着高精度加工需求的不断增加,去毛刺技术将继续发展,尤其是在航空航天、电子精密制造、汽车等行业中的应用越来越广泛。未来,随着激光、超声波、电解去毛刺等技术的不断成熟,金属去毛刺机将继续为制造业带来更高效、更环保的解决方案。