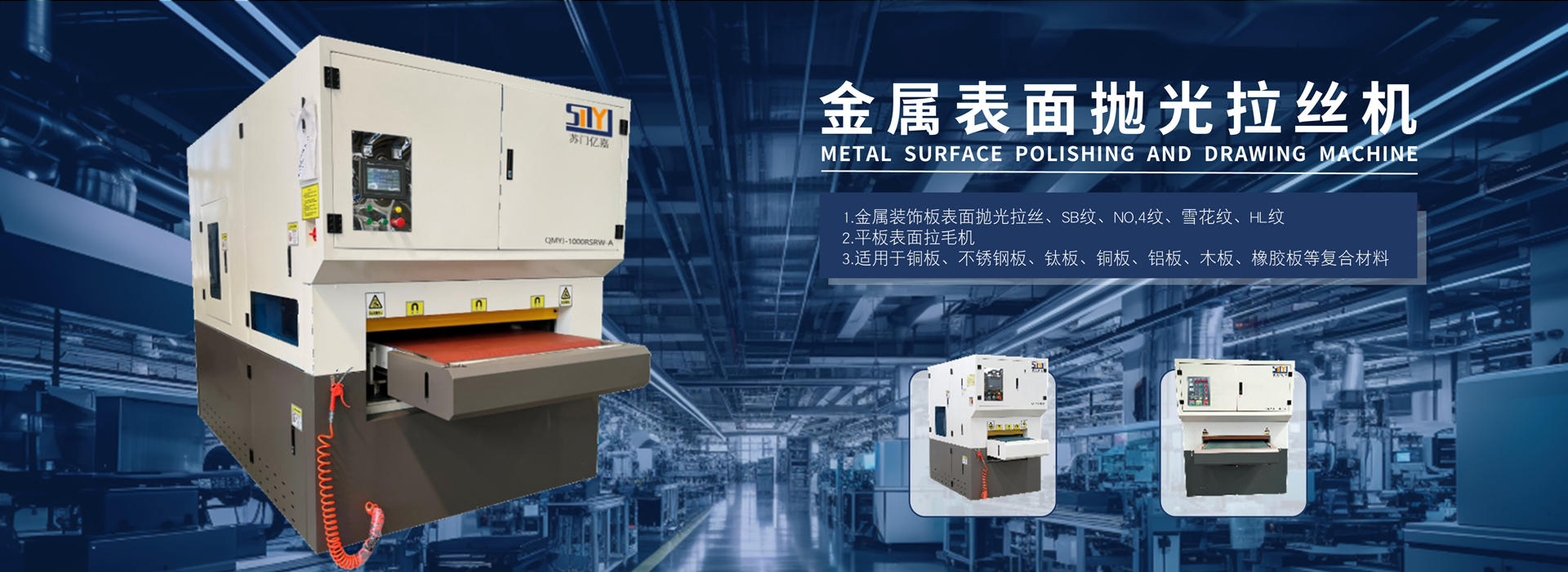

1. 提高生产效率

去毛刺技术的发展使自动化设备得以应用,大幅提升了生产速度。机械去毛刺和振动去毛刺等技术能够快速处理大批量工件,同时降低了人工操作的时间成本。激光去毛刺技术更适合高精度场景,通过快速熔化毛刺实现无接触加工,进一步缩短工序时间。

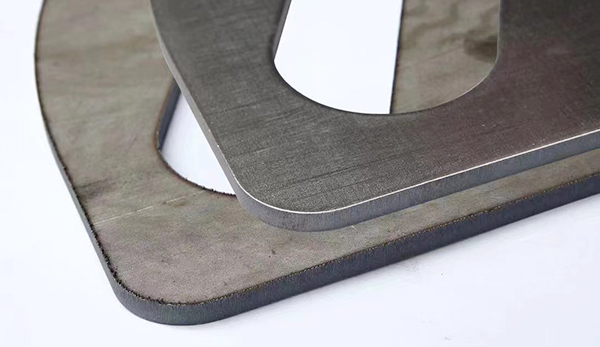

2. 提升加工精度

去毛刺技术采用智能化控制系统,能够精确调整加工参数,确保复杂零件边缘光滑,避免对工件主体的损伤。例如,化学去毛刺技术可均匀处理难以触及的内腔区域,适合航空航天和医疗器械领域。

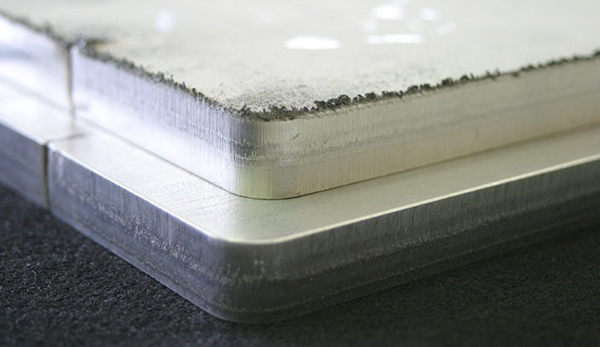

3. 综合应用优势

去毛刺技术不仅提高了产品一致性,还降低了返工率和废品率,提升了整体生产效益。此外,配合环保设计的设备还可减少粉尘和废料排放。

通过优化去毛刺技术的使用,制造企业能够实现效率与精度的双重提升,满足市场对高端产品的严格要求。