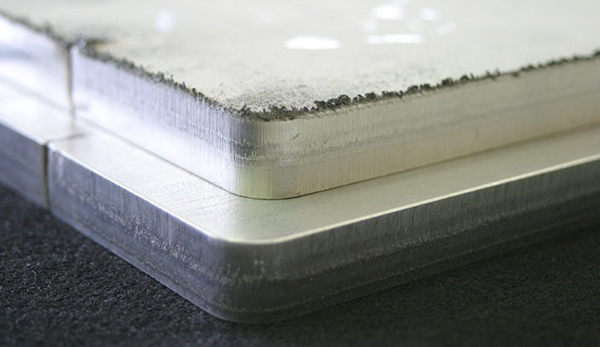

其次,该机床对于提高金属产品的表面质量功不可没。金属表面的毛刺不仅影响美观,还可能成为应力集中点,降低产品的疲劳强度和耐腐蚀性能。倒角去毛刺机床通过细腻而精准的加工工艺,能够彻底去除毛刺,并在倒角过程中使金属表面形成均匀、光滑的过渡。一些先进的机床还配备了表面处理功能,如抛光、钝化等,进一步提升金属表面的光洁度与质感。这使得金属产品在外观上更具吸引力,同时在实际使用中也能表现出更优异的性能。以汽车零部件为例,经过倒角去毛刺机床处理后的发动机缸体、变速器齿轮等部件,表面质量大幅提升,不仅减少了摩擦损耗,提高了传动效率,还增强了零部件的耐久性,为汽车的高性能运行提供了有力保障。

再者,倒角去毛刺机床显著提升了金属加工的生产效率。在大规模工业生产中,时间就是成本,快速高效地完成加工任务是企业保持竞争力的关键。传统手工去毛刺作业效率低下,且难以满足批量生产的一致性要求。倒角去毛刺机床则可实现自动化、连续化生产。它能够同时处理多个零件,并且加工速度快、周期短。只需简单设置好程序,机床就能不间断地运行,大大减少了人工干预和生产辅助时间。例如,在一家大型金属家具制造企业中,引入倒角去毛刺机床后,原本需要数天才能完成的一批家具零部件的去毛刺和倒角工作,如今仅需数小时即可完成,生产效率得到了数倍乃至数十倍的提升,使企业能够更迅速地响应市场需求,提高订单交付速度。

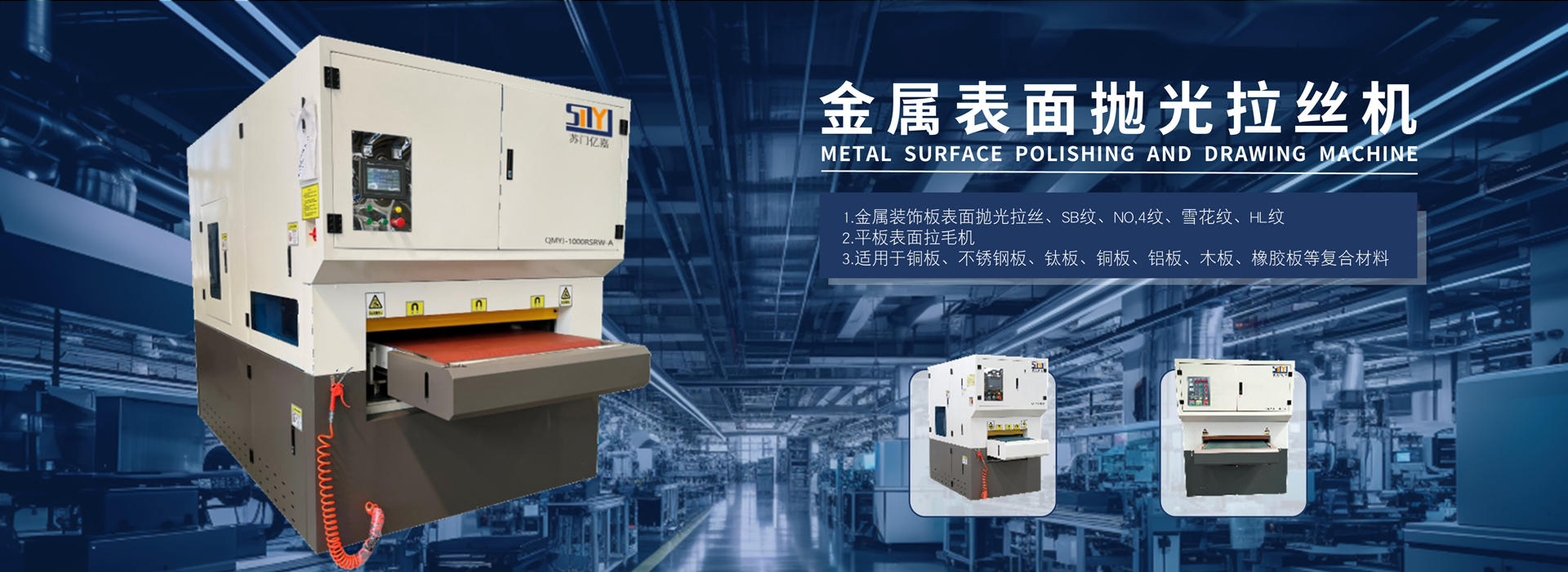

此外,该机床还具备很强的适应性和灵活性。它可以处理各种不同材质的金属材料,无论是常见的碳钢、不锈钢,还是较为特殊的铝合金、钛合金等,都能在机床上找到合适的加工参数。同时,对于不同形状和尺寸的金属工件,机床也能通过快速更换刀具、调整夹具和加工工艺来实现高效加工。这种广泛的适应性使得倒角去毛刺机床在众多金属加工行业中都能大显身手,如航空航天、电子电器、医疗器械等领域,成为了通用性极强的生产设备。

然而,不可忽视的是,倒角去毛刺机床也存在一些局限性。其设备采购成本相对较高,对于一些小型企业或初创企业来说,资金压力较大。而且,机床的操作与维护需要专业的技术人员,企业需要投入一定的培训成本和人力成本来确保机床的正常运行。但从长远来看,随着技术的不断发展和市场的逐渐成熟,这些问题有望得到改善。

综上所述,倒角去毛刺机床以其在精度提升、表面质量改善、生产效率提高以及适应性强等方面的显著优势,当之无愧地成为打造高品质金属产品的必备设备。尽管存在一定挑战,但它在推动金属加工行业向更高品质、更高效率方向发展的进程中发挥着不可替代的重要作用,是现代金属加工企业迈向成功的关键助力之一。